Биз сиздин тажрыйбаңызды жакшыртуу үчүн кукилерди колдонобуз.Бул сайтты карап чыгууну улантуу менен, сиз кукилерди колдонууга макул болосуз.Кошумча маалымат.

Биз сиздин тажрыйбаңызды жакшыртуу үчүн кукилерди колдонобуз.Бул сайтты карап чыгууну улантуу менен, сиз кукилерди колдонууга макул болосуз.Кошумча маалымат.

Кошумча өндүрүш (AM) үч өлчөмдүү объекттерди, бир убакта бир ультра жука катмарды түзүүнү камтыйт, бул аны салттуу иштетүүгө караганда кымбатыраак кылат.Бирок, монтаждоо процессинде топтолгон порошоктун бир аз гана бөлүгү компонентке ширетилген.Андан кийин калганы эрибейт, ошондуктан аны кайра колдонууга болот.Ал эми, эгерде объект классикалык түрдө түзүлсө, адатта фрезерлөө жана иштетүү жолу менен материалды алып салуу талап кылынат.

порошоктун мүнөздөмөлөрү машинанын параметрлерин аныктайт жана биринчи кезекте каралышы керек.Эрибеген порошок булганган жана кайра иштетүүгө мүмкүн эмес экенин эске алганда, AM баасы үнөмсүз болмок.Порошоктун бузулушу эки көрүнүшкө алып келет: буюмдун химиялык модификациясы жана морфология жана бөлүкчөлөрдүн өлчөмүн бөлүштүрүү сыяктуу механикалык касиеттердин өзгөрүшү.

Биринчи учурда негизги милдет таза эритмелерди камтыган катуу структураларды түзүү болуп саналат, ошондуктан биз порошоктун, мисалы, оксиддер же нитриддер менен булгануусуна жол бербөө керек.Акыркы учурда, бул параметрлер агымдуулук жана жайылтуу менен байланышкан.Демек, порошоктун касиеттеринин ар кандай өзгөрүшү продуктунун бирдей эмес бөлүштүрүлүшүнө алып келиши мүмкүн.

Акыркы басылмалардын маалыматтары классикалык агым өлчөгүчтөр порошок төшөгүндөгү кошумчаларды өндүрүүдө порошоктун агымдуулугу жөнүндө адекваттуу маалымат бере албастыгын көрсөтүп турат.чийки заттардын (же порошоктордун) мүнөздөмөсүнө келсек, рынокто бул талапты канааттандыра ала турган бир нече туура өлчөө ыкмалары бар.Стресс абалы жана порошок агымы талаасы өлчөөчү уячада жана процессте бирдей болушу керек.Кысуучу жүктөрдүн болушу AM приборлордо колдонулуучу эркин беттик агым менен шайкеш келбейт.

GranuTools кошумча өндүрүштө порошок мүнөздөмөлөрү үчүн жумушчу процесстерди иштеп чыкты.Биздин негизги максатыбыз так процессти моделдөө үчүн ар бир геометрияда бир куралга ээ болуу болгон жана бул иш процесси бир нече басып өтүү аркылуу порошоктун сапатынын эволюциясын түшүнүү жана көзөмөлдөө үчүн колдонулган.Бир нече стандарттуу алюминий эритмелери (AlSi10Mg) ар кандай жылуулук жүктөмдөрүндө (100дөн 200 °Cге чейин) ар кандай узактыкка тандалып алынган.

Термикалык деградацияны порошоктун зарядды сактоо жөндөмдүүлүгүн талдоо аркылуу көзөмөлдөөгө болот.Порошоктордун агымдуулугу (GranuDrum аспабы), таңгактоо кинетикасы (GranuPack аспабы) жана электростатикалык жүрүм-туруму (GranuCharge аспабы) боюнча талдоого алынган.Когезия жана таңгак кинетикасынын өлчөөлөрү төмөнкү порошок массалары үчүн жеткиликтүү.

Оңой жайылып жаткан порошоктор аз бириктирүү индексине ээ болушат, ал эми тез толтуруу динамикасы бар порошоктор толтуруу кыйыныраак болгон буюмдарга салыштырмалуу азыраак көзөнөктүү механикалык бөлүктөрдү чыгарышат.

Биздин лабораторияда бир нече ай бою сакталган үч алюминий эритмесинин порошоктору (AlSi10Mg), ар кандай бөлүкчөлөрдүн өлчөмү бөлүштүрүлүшү жана бул жерде A, B жана C үлгүлөрү деп аталган дат баспас болоттон жасалган бир 316L үлгүсү тандалды.Үлгүлөрдүн мүнөздөмөлөрү башкалардан айырмаланышы мүмкүн.өндүрүүчүлөр.Үлгү бөлүкчөлөрүнүн көлөмүн бөлүштүрүү лазердик дифракциялык анализ/ISO 13320 менен өлчөнгөн.

Алар машинанын параметрлерин көзөмөлдөгөндүктөн, биринчи кезекте порошоктун касиеттери каралышы керек, эгер эритилбеген порошок булганган жана кайра иштетүүгө мүмкүн эмес деп эсептесек, кошумчаларды өндүрүүнүн баасы биз каалагандай үнөмдүү болбойт.Ошондуктан, үч параметр изилденет: порошок агымы, пакеттөө кинетикасы жана электростатика.

Жайылышы кайра каптоо операциясынан кийин порошок катмарынын бир тектүүлүгүнө жана “тектештигине” байланыштуу.Бул абдан маанилүү, анткени жылмакай беттерди басып чыгаруу оңой жана аларды GranuDrum куралы менен адгезия индексин өлчөө менен текшерүүгө болот.

Тешикчелер материалдын алсыз жери болгондуктан, алар жаракаларга алып келиши мүмкүн.Таңгактоо динамикасы экинчи критикалык параметр болуп саналат, анткени тез таңгактоочу порошок аз көзөнөктүүлүккө ээ.Бул жүрүм-турум n1/2 мааниси менен GranuPack менен өлчөнгөн.

Порошоктун курамында электрдик заряддын болушу агломераттардын пайда болушуна алып келүүчү бириктирүүчү күчтөрдү пайда кылат.GranuCharge порошоктун агым учурунда тандалган материал менен тийгенде электростатикалык зарядды жаратуу жөндөмүн өлчөйт.

Кайра иштетүү учурунда GranuCharge агымдын начарлашын, мисалы, AMдагы катмардын пайда болушун алдын ала айта алат.Ошентип, алынган өлчөөлөр дан бетинин абалына (кычкылдануу, булгануу жана оройлук) өтө сезгич келет.Калыбына келтирилген порошоктун карылыгы андан кийин так санда болот (±0,5 нС).

GranuDrum айлануучу барабандын принцибине негизделген жана порошоктун агымдуулугун өлчөө үчүн программаланган ыкма болуп саналат.Тунук каптал дубалдары бар горизонталдуу цилиндр порошок үлгүсүнүн жарымын камтыйт.Барабан өз огунун айланасында 2ден 60 айн / мин бурчтук ылдамдыкта айланат, ал эми CCD камерасы сүрөттөрдү тартат (1 секунд аралыкта 30дан 100гө чейин сүрөт).Аба/порошок интерфейси ар бир сүрөттөлүштө четти аныктоо алгоритми аркылуу аныкталат.

Интерфейстин орточо абалын жана бул орточо абалдын тегерегиндеги термелүүлөрдү эсептеңиз.Ар бир айлануу ылдамдыгы үчүн агымдын бурчу (же "тынчтыктын динамикалык бурчу") αf орточо интерфейс абалынан эсептелет, ал эми бөлүкчөлөр аралык байланышты билдирген динамикалык адгезия индекси σf интерфейстин термелүүсүнөн талданат.

Агуунун бурчуна бир катар параметрлер таасир этет: бөлүкчөлөрдүн ортосундагы сүрүлүү, форма жана когезия (ван дер Ваальс, электростатикалык жана капиллярдык күчтөр).Уюшкан порошоктор үзгүлтүктүү агымга алып келет, ал эми бириктирилбеген порошок үзгүлтүксүз агымга алып келет.αf агым бурчунун кичине маанилери агымдын жакшы касиеттерине туура келет.Нөлгө жакын динамикалык адгезия индекси бирикпеген порошокка туура келет, ошондуктан порошоктун адгезиясы жогорулаган сайын адгезия индекси ошого жараша жогорулайт.

GranuDrum агым учурунда биринчи көчкүнүн жана порошоктун аэрациясынын бурчун өлчөөгө, ошондой эле айлануу ылдамдыгына жараша адгезия индексин σf жана агын αf бурчун өлчөөгө мүмкүндүк берет.

GranuPack жапырт тыгыздыгы, таптоо тыгыздыгы жана Хауснер катышы өлчөөлөрү (ошондой эле "сенсордук тесттер" деп аталат) порошоктун мүнөздөмөсүндө абдан популярдуу, анткени өлчөөнүн жеңилдиги жана ылдамдыгы.Порошоктун тыгыздыгы жана анын тыгыздыгын жогорулатуу мүмкүнчүлүгү сактоо, ташуу, агломерация ж.б. учурундагы маанилүү параметрлер болуп саналат. Сунушталган процедура Фармакопеяда баяндалган.

Бул жөнөкөй сыноо үч негизги кемчиликтери бар.Өлчөөлөр оператордон көз каранды жана толтуруу ыкмасы баштапкы порошок көлөмүнө таасир этет.Көлөмдү визуалдык өлчөө натыйжаларда олуттуу каталарга алып келиши мүмкүн.Эксперименттин жөнөкөйлүгүнөн, биз баштапкы жана акыркы өлчөмдөрдүн ортосундагы тыгыздалуу динамикасына көңүл бурбай калдык.

Үзгүлтүксүз розеткага берилген порошоктун жүрүм-туруму автоматташтырылган жабдуулардын жардамы менен талдоого алынган.Хауснер коэффициентин Hr, баштапкы тыгыздык ρ(0) жана акыркы тыгыздык ρ(n) n чыкылдатуудан кийин так өлчөңүз.

Крандардын саны, адатта, n = 500 боюнча белгиленет.GranuPack акыркы динамикалык изилдөөлөрдүн негизинде автоматташтырылган жана өркүндөтүлгөн тактоо тыгыздыгын өлчөө.

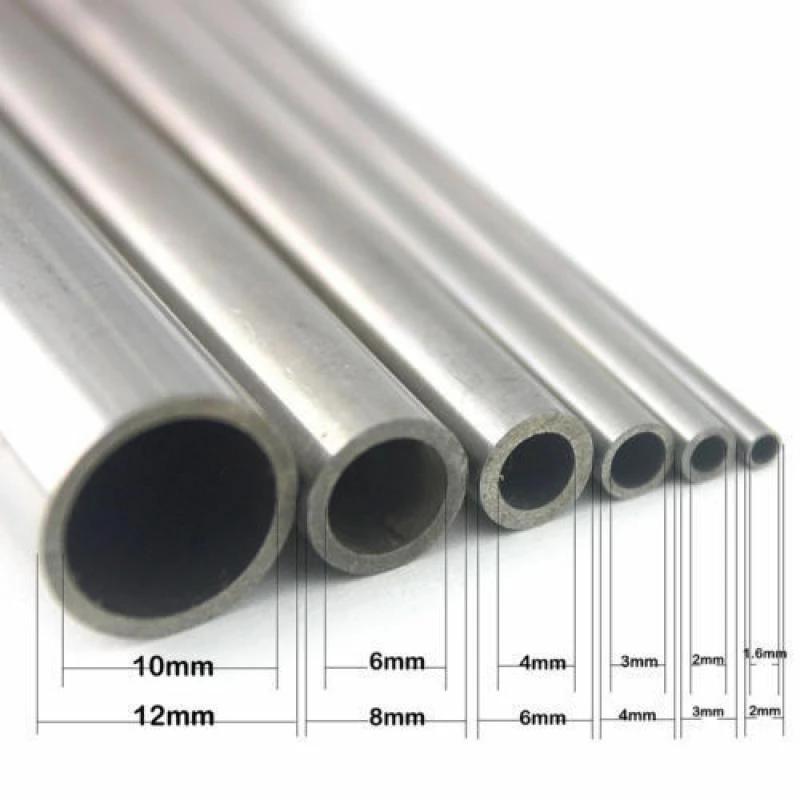

Башка индекстерди колдонсо болот, бирок алар бул жерде көрсөтүлгөн эмес.Порошок металл түтүкчөлөргө салынып, катуу автоматтык инициализация процессинен өтөт.n1/2 динамикалык параметринин жана максималдуу тыгыздыктын ρ(∞) экстраполяциясы тыгыздалуу ийри сызыгынан алынат.

Кысуу учурунда порошок/аба интерфейсинин деңгээлин кармап туруу үчүн жеңил салмактагы көңдөй цилиндр порошок төшөгүнүн үстүндө отурат.Порошок үлгүсүн камтыган түтүк ∆Z белгиленген бийиктикке көтөрүлүп, андан кийин ∆Z = 1 мм же ∆Z = 3 мм белгиленген бийиктикке эркин түшөт, ар бир соккудан кийин автоматтык түрдө өлчөнөт.Бийиктиги боюнча сиз үйүлгөн V көлөмүн эсептей аласыз.

Тыгыздык - массанын m порошок катмарынын V көлөмүнө болгон катышы.Порошоктун массасы m белгилүү, тыгыздыгы ρ ар бир чыккандан кийин колдонулат.

Хауснер коэффиценти Hr тыгыздоо ылдамдыгына байланыштуу жана Hr = ρ(500) / ρ(0) теңдемеси менен талданат, мында ρ(0) – баштапкы масса тыгыздыгы жана ρ(500) – 500дөн кийин эсептелген кран тыгыздыгы. таптап.Натыйжалар GranuPack ыкмасын колдонуу менен аз өлчөмдөгү порошок (көбүнчө 35 мл) менен кайталанат.

Порошоктун касиеттери жана аппарат жасалган материалдын табияты негизги параметрлер болуп саналат.Агуунун жүрүшүндө порошоктун ичинде электростатикалык заряддар пайда болот жана бул заряддар трибоэлектрдик эффекттин, эки катуу заттын контактта болгон заряддардын алмашуусунан келип чыгат.

Порошок аппараттын ичине агып өткөндө бөлүкчөлөрдүн ортосундагы контактта жана бөлүкчө менен аппараттын байланышында трибоэлектрдик эффекттер пайда болот.

Тандалган материалга тийгенде, GranuCharge агым учурунда порошоктун ичинде пайда болгон электростатикалык заряддын көлөмүн автоматтык түрдө өлчөйт.Порошоктун үлгүсү титирөө V-түтүкчөсүнө агып, порошок V-түтүк аркылуу өткөндө алган зарядын өлчөгөн электрометрге туташтырылган Фарадей чөйчөгүнө түшөт.Кайталануучу натыйжаларга жетишүү үчүн V-түтүктү тез-тезден айлануучу же титирөөчү аппарат менен азыктандырыңыз.

Трибоэлектрдик эффект бир объекттин бетинде электрондорду алуусун жана ошону менен терс заряддуу болушун шарттайт, ал эми башка объект электрондорун жоготот жана ошондуктан оң заряддалат.Кээ бир материалдар электрондорду башкаларга караганда оңой алат, ошол сыяктуу эле башка материалдар электрондорду оңой жоготот.

Кайсы материал терс, кайсынысы оң боло тургандыгы тартылган материалдардын электрондорду алуу же жоготуу салыштырмалуу тенденциясына жараша болот.Бул тенденцияларды көрсөтүү үчүн 1-таблицада көрсөтүлгөн трибоэлектрдик катар иштелип чыккан.Оң заряддуу жана терс заряддуу болгон материалдар тизмеленген, ал эми жүрүм-турум тенденцияларын көрсөтпөгөн материалдар таблицанын ортосунда көрсөтүлгөн.

Башка жагынан алганда, бул таблица материалдык заряд жүрүм-турумунун тенденциясы жөнүндө гана маалымат берет, ошондуктан GranuCharge порошок зарядынын жүрүм-турумунун так баалуулуктарын камсыз кылуу үчүн түзүлгөн.

Термикалык ажыроону талдоо үчүн бир нече эксперименттер жүргүзүлгөн.Үлгүлөр 200°C температурада бир-эки саатка калтырылды.Андан кийин порошок GranuDrum (термикалык аталышы) менен дароо анализденет.Андан кийин порошок чөйрөнүн температурасына жеткенге чейин контейнерге салынып, андан кийин GranuDrum, GranuPack жана GranuCharge (б.а. "муздак") менен анализденет.

Чийки үлгүлөр GranuPack, GranuDrum жана GranuCharge менен бирдей нымдуулукта/бөлмө температурасында, башкача айтканда, салыштырмалуу нымдуулук 35,0 ± 1,5% жана температура 21,0 ± 1,0 °Cде талданды.

Когезия индекси порошоктун агымдуулугун эсептейт жана интерфейстин абалынын (порошок/аба) өзгөрүшү менен корреляцияланат, алар үч гана контакттык күчтү (ван дер Ваальс, капиллярдык жана электростатикалык) чагылдырат.Эксперимент алдында салыштырмалуу нымдуулукту (RH, %) жана температураны (°C) жазыңыз.Андан кийин барабан контейнерине порошокту куюп, экспериментти баштаңыз.

Тиксотроптук параметрлерди эске алуу менен биз бул продуктылар тортко сезгич эмес деген жыйынтыкка келдик.Кызыктуусу, термикалык стресс А жана В үлгүлөрүнүн порошоктарынын реологиялык жүрүм-турумун кесүү коюулануудан кесүү суюлтууга чейин өзгөрткөн.Башка жагынан алып караганда, C жана SS 316L үлгүлөрү температуранын таасирине дуушар болгон жок жана бир гана жылма коюуну көрсөттү.Ар бир порошок ысытуудан жана муздатуудан кийин жакшыраак таралышын (б.а. төмөнкү когезия индексин) көрсөттү.

Температуралык эффект бөлүкчөлөрдүн белгилүү бир беттик аянтына да көз каранды.Материалдын жылуулук өткөргүчтүгү канчалык чоң болсо, температурага (б.а. ???225°?=250?.?-1.?-1) жана ?316?225°?=19?.?-1.?-1), бөлүкчөлөр канчалык кичине болсо, температуранын таасири ошончолук маанилүү.Жогорку температурада иштөө алюминий эритмесинин порошоктору үчүн алардын жайылышынын жогорулашына байланыштуу жакшы тандоо болуп саналат жана муздатылган үлгүлөр таза порошокторго салыштырмалуу дагы жакшыраак агымдуулукка жетишет.

Ар бир GranuPack эксперименти үчүн порошоктун салмагы ар бир эксперименттин алдында жазылган жана үлгү өлчөөчү клетканын 1 мм эркин түшүүсү менен 1 Гц таасир жыштыгы менен 500 таасирге дуушар болгон (таасир энергиясы ∝).Үлгүлөр ченөөчү уячаларга колдонуучунун көз карандысыз программалык көрсөтмөлөрүнө ылайык бөлүштүрүлөт.Өлчөөлөр андан кийин кайталануучулукту баалоо жана орточо жана стандарттык четтөөлөрдү текшерүү үчүн эки жолу кайталанды.

GranuPack талдоо аяктагандан кийин таңгактоонун баштапкы тыгыздыгы (ρ(0)), акыркы таңгактоо тыгыздыгы (бир нече чыкылдатууда, n = 500, б.а. ρ(500)), Хауснер катышы/Карр индекси (Hr/Cr) жана эки катталган параметрлери (n1/2 жана τ) тыгыздалуу динамикасына байланыштуу.Оптималдуу тыгыздык ρ(∞) да көрсөтүлгөн (1-тиркемени караңыз).Төмөнкү таблица эксперименталдык маалыматтарды кайра уюштурат.

6 жана 7-сүрөттөр тыгыздоонун жалпы ийри сызыктарын (таасирлердин санына карата жапырт тыгыздык) жана n1/2/Хауснер параметринин катышын көрсөтөт.Орточо көрсөткүчтөрдү колдонуу менен эсептелген ката тилкелери ар бир ийри сызыкта көрсөтүлөт жана стандарттык четтөөлөр кайталануу сыноолорунан эсептелген.

316L дат баспас болоттон жасалган продукт эң оор продукт болгон (ρ(0) = 4,554 г/мл).Тартуу тыгыздыгы боюнча SS 316L дагы эле эң оор порошок (ρ(n) = 5,044 г/мл), андан кийин А үлгүсү (ρ(n) = 1,668 г/мл), андан кийин B үлгүсү (ρ (n)) = 1,668 г/мл) (n) = 1,645 г/мл).С үлгүсү эң төмөн болгон (ρ(n) = 1,581 г/мл).Баштапкы порошоктун массасынын тыгыздыгы боюнча биз А үлгүсү эң жеңил экенин көрөбүз жана катаны (1,380 г/мл) эске алуу менен В жана С үлгүлөрү болжол менен бирдей мааниге ээ.

Порошок ысытылганда анын Хауснер катышы төмөндөйт, бул B, C жана SS 316L үлгүлөрүндө гана пайда болот.А үлгүсү үчүн бул ката тилкелеринин чоңдугуна байланыштуу аткарылышы мүмкүн эмес.n1/2 үчүн параметр тенденцияларын аныктоо кыйыныраак.А үлгүсү жана SS 316L үчүн n1/2 мааниси 2 сааттан кийин 200°Cде азайган, ал эми B жана C порошоктору үчүн термикалык жүктөөдөн кийин көбөйгөн.

Ар бир GranuCharge эксперименти үчүн титирөөчү фидер колдонулган (8-сүрөттү караңыз).316L дат баспас болоттон жасалган түтүктү колдонуңуз.Өлчөөлөр кайталанууга баа берүү үчүн 3 жолу кайталанган.Ар бир өлчөө үчүн колдонулган буюмдун салмагы болжол менен 40 мл болгон жана өлчөөдөн кийин порошок алынган эмес.

Эксперимент алдында порошоктун салмагы (мп, г), абанын салыштырмалуу нымдуулугу (RH, %) жана температура (°С) жазылат.Сыноонун башталышында порошокту Фарадей чөйчөгүнө киргизүү менен негизги порошоктун зарядынын тыгыздыгын өлчөңүз (мкС/кг менен q0).Акырында, порошоктун массасын жазыңыз жана эксперименттин аягында заряддын акыркы тыгыздыгын (qf, мкС/кг) жана Δq (Δq = qf – q0) эсептеңиз.

GranuCharge чийки маалыматтары 2-таблицада жана 9-сүрөттө көрсөтүлгөн (σ - кайталануу сынагынын натыйжаларынан эсептелген стандарттык четтөө) жана натыйжалар гистограммалар түрүндө берилген (q0 жана Δq гана көрсөтүлгөн).SS 316L эң төмөнкү баштапкы баага ээ болгон;бул продукттун эң жогорку PSD бар экенине байланыштуу болушу мүмкүн.Негизги алюминий эритмесинин порошокунун баштапкы зарядынын өлчөмүнө байланыштуу каталардын өлчөмүнө байланыштуу эч кандай тыянак чыгарууга болбойт.

316L дат баспас болоттон жасалган түтүк менен тийгенден кийин, А үлгүсү В жана С порошокторуна салыштырмалуу эң аз зарядга ээ болду, бул окшош тенденцияны көрсөтөт, SS 316L порошок SS 316L менен сүртүлгөндө, заряддын тыгыздыгы 0гө жакын болот (караңыз: triboelectric сериясы).В продуктусу дагы эле Ага караганда көбүрөөк заряддалган. С үлгүсүндө тенденция уланат (оң баштапкы заряд жана агып кеткенден кийин акыркы заряд), бирок жылуулук бузулгандан кийин заряддардын саны көбөйөт.

200 °C температурада 2 сааттык жылуулук стресстен кийин порошоктун жүрүм-туруму укмуштуудай болот.А жана В үлгүлөрүндө баштапкы заряд азаят жана акыркы заряд терстен оңго өзгөрөт.SS 316L порошок эң жогорку баштапкы зарядга ээ болгон жана анын зарядынын тыгыздыгынын өзгөрүшү оң болуп, бирок төмөн бойдон калган (б.а. 0,033 нС/г).

Алюминий эритмеси (AlSi10Mg) жана 316L дат баспас болоттон жасалган порошоктун биргелешкен жүрүм-турумуна термикалык деградациянын таасирин изилдеп, 200°C температурада 2 сааттан кийин айланадагы абада баштапкы порошокту талдап көрдүк.

Жогорку температурада порошокторду колдонуу буюмдун жайылышын жакшыртат жана бул эффект жогорку спецификалык беттик аянты бар порошок жана жогорку жылуулук өткөрүмдүүлүккө ээ материалдар үчүн маанилүү болуп көрүнөт.GranuDrum агымын баалоо үчүн, GranuPack динамикалык толтуруу талдоо үчүн колдонулган жана GranuCharge 316L дат баспас болоттон жасалган түтүк менен байланышта порошоктун трибоэлектригин талдоо үчүн колдонулган.

Бул натыйжалар жылуулук стресс процессинен кийин ар бир порошок үчүн Хауснер коэффициентинин жакшырганын (өлчөм катасынан улам А үлгүсүн кошпогондо) GranuPack аркылуу түзүлдү.Таңгактоо параметрлерин (n1/2) карап көрсөк, айкын тенденциялар байкалган жок, анткени кээ бир өнүмдөр таңгактоо ылдамдыгынын жогорулашын көрсөтсө, башкалары карама-каршы таасирге ээ болгон (мисалы, B жана C үлгүлөрү).

Посттун убактысы: 2023-жылдын 10-январына чейин