Дуплекстүү дат баспас болоттон жасалган - супердуплекс

Металлургияда дат баспас болот эритмеси, жок дегенде 10,5% хром башка легирлөөчү элементтер менен же аларсыз жана эң көп массасы боюнча 1,2% көмүртектүү болот.Дат баспас болоттор, ошондой эле инокс болоттору же французча кычкылданбаган (кычкылданбай турган) инокс деп аталат.болот эритмелериалардын коррозияга туруктуулугу менен абдан белгилүү, бул хромдун курамынын өсүшү менен жогорулайт.Коррозияга туруктуулукту никель жана молибденди кошуу менен да жогорулатууга болот.Бул металл эритмелеринин коррозиялык агенттердин химиялык таасирине туруктуулугу пассивацияга негизделген.Пассивация болушу жана туруктуу болушу үчүн, Fe-Cr эритмесинде хромдун минималдуу мазмуну болжол менен 10,5% салмагына ээ болушу керек, андан жогору пассивдүүлүк пайда болушу мүмкүн жана төмөн болушу мүмкүн эмес.Chromium катуулоочу элемент катары колдонулушу мүмкүн жана көбүнчө жогорку механикалык касиеттерди өндүрүү үчүн никель сыяктуу катуулоочу элемент менен колдонулат.

Дуплекс дат баспас болоттон жасалган

Алардын аты көрсөтүп тургандай, Дуплекс дат баспас болоттор эки негизги эритме түрлөрүнүн айкалышы болуп саналат.Алар аустенит менен ферриттин аралаш микроструктурасына ээ, максаты көбүнчө 50/50 аралашмасын өндүрүү, бирок коммерциялык эритмелерде бул катыш 40/60 болушу мүмкүн.Алардын коррозияга туруктуулугу алардын аустениттик кесиптештерине окшош, бирок алардын стресс-коррозияга туруктуулугу (айрыкча хлориддик стресстин коррозияга жарамдуулугуна), чоюлууга бекемдиги жана акуу күчү (аустениттик дат баспас болоттон болжол менен эки эсе жогору) негизинен аустениттикинен жогору баалар.Дуплекстүү дат баспас болоттон көмүртек өтө төмөн деңгээлде сакталат (C<0,03%).Хромдун курамы 21,00дөн 26,00%ке чейин, никельдин курамы 3,50дөн 8,00%ке чейин, бул эритмелерде молибден (4,50%ке чейин) болушу мүмкүн.Катуулугу жана ийкемдүүлүгү көбүнчө аустениттик жана ферриттик класстардын ортосунда болот.Дуплекстүү класстар, адатта, коррозияга туруктуулугуна жараша үч суб-топко бөлүнөт: арык дуплекс, стандарттык дуплекс жана супердуплекс.Супердуплекстүү болоттор стандарттуу аустениттик болотторго салыштырмалуу дат басуунун бардык түрлөрүнө каршы күчкө ээ.Common колдонууга деңиз колдонмолору, нефтехимия заводдору, тузсуздандыруучу заводдор, жылуулук алмаштыргычтар жана кагаз өндүрүшү кирет.Бүгүнкү күндө мунай жана газ өнөр жайы ири колдонуучу болуп саналат жана супердуплекстүү болоттордун өнүгүшүнө алып келген коррозияга туруктуу класстарга түрттү.

Дат баспас болоттон жасалган жегичтердин химиялык таасирине туруктуулугу пассивацияга негизделген.Пассивация болушу жана туруктуу болушу үчүн, Fe-Cr эритмесинде хромдун минималдуу мазмуну болжол менен 10,5% салмагына ээ болушу керек, андан жогору пассивдүүлүк пайда болушу мүмкүн жана төмөн болушу мүмкүн эмес.Chromium катуулоочу элемент катары колдонулушу мүмкүн жана көбүнчө жогорку механикалык касиеттерди өндүрүү үчүн никель сыяктуу катуулоочу элемент менен колдонулат.

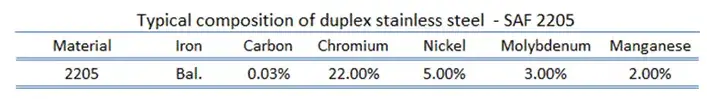

Дуплекстүү дат баспас болоттон жасалган - SAF 2205 - 1.4462

Кадимки дуплекстүү дат баспас болот SAF 2205 (22Cr дуплекстүү (феррит-аустениттик) дат баспас болоттун Sandvikке таандык соода белгиси), анда адатта 22% хром жана 5% никель бар.Ал мыкты коррозияга туруктуулугу жана жогорку күчкө ээ, 2205 эң кеңири колдонулган дуплекстүү дат баспас болоттон жасалган.SAF 2205 колдонмолору төмөнкү тармактарда:

- Ташуу, сактоо жана химиялык кайра иштетүү

- Кайра иштетүүчү жабдуулар

- Жогорку хлорид жана деңиз чөйрөлөрү

- Нефть жана газды чалгындоо

- Кагаз машиналары

Дуплекстүү дат баспас болоттун касиеттери

Материалдык касиеттер интенсивдүү касиеттер болуп саналат, демек, алар массанын көлөмүнөн көз каранды эмес жана каалаган учурда системанын ичинде ар кайсы жерде өзгөрүшү мүмкүн.Материал таануу материалдардын түзүлүшүн изилдөөнү жана алардын касиеттери (механикалык, электрдик ж.б.) менен байланыштырууну камтыйт.Материал таануучу бул структура-мүлк корреляциясы жөнүндө билгенден кийин, алар берилген тиркемедеги материалдын салыштырмалуу иштешин изилдөөнү уланта алышат.Материалдын структурасын жана ошону менен анын касиеттерин аныктоочу негизги факторлор анын курамындагы химиялык элементтер жана анын акыркы формага кантип иштетилгени болуп саналат.

Дуплекстүү дат баспас болоттун механикалык касиеттери

Материалдар көп учурда ар кандай колдонуу үчүн тандалып алынат, анткени аларда механикалык мүнөздөмөлөрдүн керектүү айкалышы бар.Структуралык колдонмолор үчүн материалдык касиеттери өтө маанилүү жана инженерлер аларды эске алышы керек.

Дуплекстүү дат баспас болоттон жасалган бекемдик

Материалдардын механикасында,материалдын күчүанын бузулушу же пластикалык деформациясы жок колдонулган жүккө туруштук берүү жөндөмү.Материалдардын бекемдиги материалга келтирилген тышкы жүктөрдүн жана анын натыйжасында келип чыккан деформациянын же материалдык өлчөмдөрдүн өзгөрүшүнүн ортосундагы байланышты карайт.Материалдын күчү - бул колдонулган жүккө бузулбастан же пластикалык деформациясыз туруштук берүү жөндөмдүүлүгү.

Ultimate созуу күчү

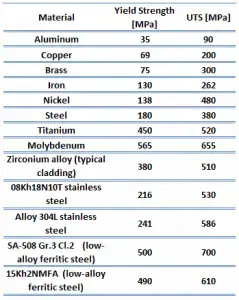

Дуплекстүү дат баспас болоттон жасалган эң жогорку чыңалуу күчү - SAF 2205 620 МПа.

Theакыркы созуу күчүинженерия боюнча максималдуу болуп саналатстресс-деформация ийри.Бул чыңалуудагы структуранын максималдуу стрессине туура келет.Эң жогорку чыңалуу күчү көбүнчө “чоюлууга” же “эң акыркыга” кыскартылат.Бул стресс колдонулса жана сакталса, сынык пайда болот.Көбүнчө, бул маани кирешелүүлүк стрессинен бир топ жогору (металлдардын кээ бир түрлөрү үчүн кирешелүүлүктөн 50-60 пайызга көп).Ийилгич материал өзүнүн эң жогорку күчүнө жеткенде, кесилишинин аянты локалдык түрдө азайган жерде мойну бузулат.Стресс-деформация ийри сызыгы акыркы күчтөн жогору стрессти камтыбайт.Деформациялар көбөйө берсе дагы, стресс эң жогорку күчкө жеткенден кийин азаят.Бул интенсивдүү менчик;ошондуктан анын мааниси сыноо үлгүсүнүн өлчөмүнө көз каранды эмес.Бирок, бул башка факторлорго, мисалы, үлгүнүн даярдалышы, беттик кемчиликтердин болушу же башка, жана сыноо чөйрөсүнүн жана материалдын температурасына жараша болот.Чектөөнүн эң жогорку күчү алюминий үчүн 50 МПадан өтө күчтүү болот үчүн 3000 МПага чейин өзгөрөт.

Theакыркы созуу күчүинженерия боюнча максималдуу болуп саналатстресс-деформация ийри.Бул чыңалуудагы структуранын максималдуу стрессине туура келет.Эң жогорку чыңалуу күчү көбүнчө “чоюлууга” же “эң акыркыга” кыскартылат.Бул стресс колдонулса жана сакталса, сынык пайда болот.Көбүнчө, бул маани кирешелүүлүк стрессинен бир топ жогору (металлдардын кээ бир түрлөрү үчүн кирешелүүлүктөн 50-60 пайызга көп).Ийилгич материал өзүнүн эң жогорку күчүнө жеткенде, кесилишинин аянты локалдык түрдө азайган жерде мойну бузулат.Стресс-деформация ийри сызыгы акыркы күчтөн жогору стрессти камтыбайт.Деформациялар көбөйө берсе дагы, стресс эң жогорку күчкө жеткенден кийин азаят.Бул интенсивдүү менчик;ошондуктан анын мааниси сыноо үлгүсүнүн өлчөмүнө көз каранды эмес.Бирок, бул башка факторлорго, мисалы, үлгүнүн даярдалышы, беттик кемчиликтердин болушу же башка, жана сыноо чөйрөсүнүн жана материалдын температурасына жараша болот.Чектөөнүн эң жогорку күчү алюминий үчүн 50 МПадан өтө күчтүү болот үчүн 3000 МПага чейин өзгөрөт.

түшүмдүүлүк

Дуплекстүү дат баспас болоттон жасалган кирешелүүлүгү - SAF 2205 440 МПа.

Theкирешелүүлүк чекитиа боюнча пункт болуп саналатстресс-деформация ийрибул ийкемдүү жүрүм-турумдун чегин жана пластикалык жүрүм-турумдун башталышын көрсөтөт.Чыгымдуулуктун күчү же түшүү стресси - бул материал пластикалык деформациялана баштаган стресс катары аныкталган материалдык касиет.Ал эми түшүү чекити сызыктуу эмес (ийкемдүү + пластикалык) деформация башталган чекит болуп саналат.Кирүү чекитине чейин материал ийкемдүү түрдө деформацияланып, колдонулган стресс алынып салынганда баштапкы формасына кайтып келет.Кирешелүү чекти өткөндөн кийин деформациянын кээ бир бөлүгү туруктуу жана кайтарылгыс болот.Кээ бир болоттор жана башка материалдар кирешелүүлүктүн көрүнүшү деп аталган жүрүм-турумду көрсөтүшөт.Кирешелүүлүгү аз алюминий үчүн 35 МПадан жогорку бекем болот үчүн 1400 МПага чейин өзгөрөт.

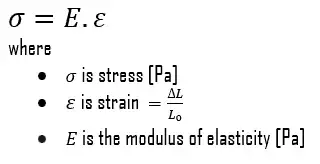

Янгдын ийкемдүүлүк модулу

Дуплекстүү дат баспас болоттон жасалган ийкемдүүлүктүн Янг модулу – SAF 2205 200 ГПа.

Янгдын ийкемдүүлүк модулубир октуу деформациянын сызыктуу ийкемдүүлүк режиминде чыңалуу жана кысуу чыңалуу үчүн серпилгич модулу болуп саналат жана адатта чыңалуу сыноолору менен бааланат.Стрессти чектөөгө чейин, дене жүктү алып салууда өзүнүн өлчөмдөрүн калыбына келтире алат.Колдонулган стресстер кристаллдагы атомдордун тең салмактуулук абалынан жылышын шарттайт жана бардыкатомдорбирдей өлчөмдө жылдырылып, алардын салыштырмалуу геометриясын сакташат.Стресс жоюлганда, бардык атомдор баштапкы абалына кайтып келишет жана туруктуу деформация болбойт.ЫлайыкГук мыйзамы, чыңалуу деформацияга пропорционалдуу (серпилгичтүү аймакта), ал эми жантаюу Янг модулу.Янгдын модулу штаммга бөлүнгөн узундуктагы стресске барабар.

Дуплекстүү дат баспас болоттун катуулугу

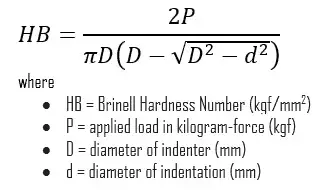

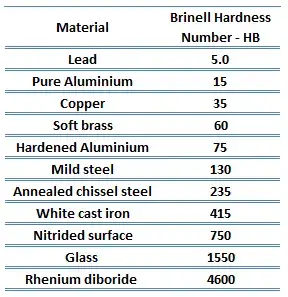

Дуплекстүү дат баспас болоттордун Brinell катуулугу - SAF 2205 болжол менен 217 МПа.

Материал таанууда,катуулугуүстүнкү чегинүүгө (локализацияланган пластикалык деформацияга) жана чийүүгө туруштук берүү жөндөмдүүлүгү болуп саналат.Катуулугу, кыязы, эң начар аныкталган материалдык касиети болуп саналат, анткени ал чийилүүгө, сүрүлүүгө, чегинүүгө, атүгүл формага же локалдуу пластикалык деформацияга туруктуулукту көрсөтөт.Катуулук инженердик көз караштан алганда маанилүү, анткени сүрүлүү же буу, май жана суу эрозиясына каршылык жалпысынан катуулугу менен жогорулайт.

Материал таанууда,катуулугуүстүнкү чегинүүгө (локализацияланган пластикалык деформацияга) жана чийүүгө туруштук берүү жөндөмдүүлүгү болуп саналат.Катуулугу, кыязы, эң начар аныкталган материалдык касиети болуп саналат, анткени ал чийилүүгө, сүрүлүүгө, чегинүүгө, атүгүл формага же локалдуу пластикалык деформацияга туруктуулукту көрсөтөт.Катуулук инженердик көз караштан алганда маанилүү, анткени сүрүлүү же буу, май жана суу эрозиясына каршылык жалпысынан катуулугу менен жогорулайт.

Brinell катуулугун сыноокатуулугун текшерүү үчүн иштелип чыккан чегинүү катуулугун сыноолордун бири болуп саналат.Brinell сыноолорунда катуу, шар формасындагы индентер сыналуучу металлдын бетине белгилүү бир жүктүн астында мажбурланат.Кадимки сыноо 3,000 кгф (29,42 кН; 6,614 фунт стерлинг) күч менен индентер катары диаметри 10 мм (0,39 дюйм) катууланган болот шарды колдонот.Белгиленген убакытка чейин (10 жана 30 секунданын ортосунда) жүк туруктуу сакталат.жумшак материалдар үчүн, азыраак күч колдонулат;катуураак материалдар үчүн, болот шарынын ордуна вольфрам карбиди шары колдонулат.

Сыноо материалдын катуулугун аныктоо үчүн сандык натыйжаларды берет, ал Бринеллдин катуулугунун саны - HB менен көрсөтүлөт.Brinell катуулугунун саны көбүнчө колдонулган сыноо стандарттары (ASTM E10-14[2] жана ISO 6506-1:2005) менен HBW (катуулугунан H, Бринеллден жана В интентер, вольфрамдын материалынан) катары белгиленет. (волфрам) карбид).Мурунку стандарттарда, HB же HBS болоттон интентерлер менен жасалган өлчөөлөргө шилтеме кылуу үчүн колдонулган.

Brinell катуулугу саны (HB) чегинүү бетинин аянтына бөлүнгөн жүк болуп саналат.Таасирдин диаметри шкала менен микроскоп менен ченелет.Бринеллдин катуулугу төмөнкү теңдемеден эсептелет:

Жалпы колдонууда ар кандай сыноо ыкмалары бар (мисалы, Brinell,Knoop,Vickers, жанаРокуэлл).Корреляция колдонула турган ар кандай сыноо ыкмаларынан катуулук сандарын корреляциялоочу таблицалар бар.Бардык шкалаларда, жогорку катуулук саны катуу металлды билдирет.

Дуплекстүү дат баспас болоттун жылуулук касиеттери

Материалдардын жылуулук касиеттери алардын өзгөрүшүнө материалдардын реакциясын билдиреттемпературажана колдонуужылуулук.Катуу зат катары сиңетэнергияжылуулук түрүндө анын температурасы жогорулап, өлчөмдөрү чоңоёт.Бирок ар кандай материалдар жылуулукту колдонууга башкача жооп беришет.

Жылуулук сыйымдуулугу,термикалык кеңейүү, жанажылуулук өткөрүмдүүлүккатуу заттардын практикалык колдонулушунда абдан маанилүү.

Дуплекстүү дат баспас болоттун эрүү чекити

Дуплекстүү дат баспас болоттон жасалган эрүү чекити - SAF 2205 болот 1450 ° C тегерегинде.

Жалпысынан алганда, эрүү заттын катуу фазадан суюк фазага өтүшү.Theэрүү чекитизаттын бул фаза өзгөрүшү болгон температура болуп саналат.Эрүү чекити ошондой эле катуу жана суюктук тең салмактуулукта боло турган шартты аныктайт.

Дуплекстүү дат баспас болоттон жасалган жылуулук өткөрүмдүүлүк

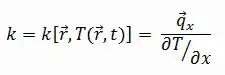

Дуплекстүү дат баспас болоттон жасалган жылуулук өткөрүмдүүлүк – SAF 2205 19 Вт/(м. К).

Катуу материалдын жылуулук өткөрүмдүүлүк касиеттери деп аталган касиет менен өлчөнөтжылуулук өткөрүмдүүлүк, k (же λ), Вт/мК менен өлчөнөт Ал заттын жылуулукту материал аркылуу өткөрүү жөндөмдүүлүгүн өлчөйт:өткөрүү.Белгилей кетчү нерсеФурье мыйзамыабалына (катуу, суюк же газ) карабастан бардык материяга тиешелүү.Ошондуктан, ал суюктуктар жана газдар үчүн да аныкталган.

Theжылуулук өткөрүмдүүлүккөпчүлүк суюктуктардын жана катуу заттардын температурасына жараша өзгөрүп турат, ал эми буулар үчүн бул басымга да көз каранды.Жалпысынан:

Көпчүлүк материалдар дээрлик бир тектүү, ошондуктан биз адатта k = k (T) деп жаза алабыз.Окшош аныктамалар у-жана z-багыттарындагы жылуулук өткөргүчтүктөр менен байланышкан (ky, kz), бирок изотроптук материал үчүн жылуулук өткөрүмдүүлүк өтүү багытынан көз карандысыз, kx = ky = kz = k.

Посттун убактысы: 04-февраль 2023-ж